探访吉利宝鸡超级大工厂

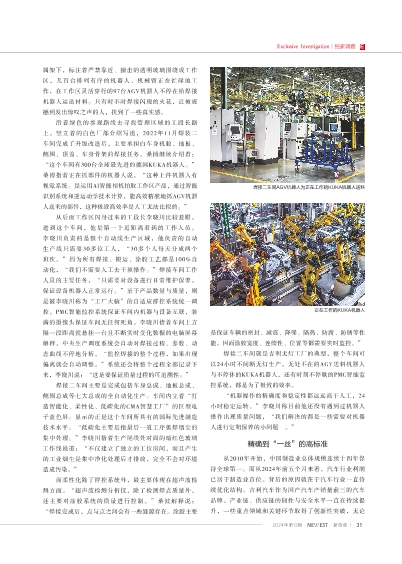

焊接二车间AGV机器人为正在工作的KUKA机器人送料

焊接二车间AGV机器人为正在工作的KUKA机器人送料  正在工作的KUKA机器人

正在工作的KUKA机器人 属架下,标注着严禁靠近、撞击的透明玻璃围绕成工作区,几百台排列有序的机器人、机械臂正在忙碌地工作,在工作区灵活穿行的97台AGV机器人不停在给焊接机器人运送材料。只有时不时焊接闪现的火花,让被震撼到发出惊叹之声的人,找到了一些真实感。

沿着绿色的参观路线去寻找管理区域的工段长路上,竖立着的白色厂部介绍写道,2022年11月焊装二车间完成了升级改造后,主要承担白车身机舱、地板、侧围、顶盖、车身骨架的焊接任务。桑博继续介绍着:“这个车间有300台全球最先进的德国KUKA机器人。”桑博指着正在抓部件的机器人说,“这种上件机器人有视觉系统。是运用AI智能相机拍取工作区产品,通过智能识别系统和逆运动学技术计算,能高效精准地抓AGV机器人送来的部件,这种极致高效率是人工无法比拟的。”

从后面工作区闪身过来的工段长李晓川比较惹眼,进到这个车间,他是第一个近距离看到的工作人员。李晓川负责的是整个自动线生产区域,他负责的自动生产线只需要30多位工人,“30多个人每天分成两个班次。”因为所有焊接、搬运、涂胶工艺都是100%自动化,“我们不需要人工去干预操作。”焊接车间工作人员的主要任务,“只需要对设备进行日常维护保养,保证设备机器人正常运行。”至于产品数量与质量,则是被李晓川称为“工厂大脑”的自适应群控系统统一调控。PMC智能监控系统保证车间内机器与设备互联,装满的摄像头保证车间无任何死角。李晓川指着车间上方隔一段距离就悬挂一台且不断实时变化数据的电脑屏幕解释,中央生产调度系统会自动对焊接过程、参数、动态曲线不停地分析,“监控焊接的整个过程,如果出现偏离就会自动调整。”系统还会将整个过程全部记录下来,李晓川说:“这是要保证质量过程的可追溯性。”

焊接二车间主要是完成包括车身总成、地板总成、侧围总成等七大总成的全自动化生产。车间内立着“打造智能化、柔性化、低碳化的CMA智慧工厂”的巨型电子蓝色屏。显示的正是这个车间所具有的国际先进制造技术水平。“低碳化主要是指最后一道工序弧焊烟尘的集中处理。”李晓川指着生产尾线处对面的暗红色玻璃工作线说道:“不仅建立了独立的工位房间,而且产生的工业烟尘是集中净化处理后才排放,完全不会对环境造成污染。”

而柔性化除了群控系统外,最主要体现在超声波检测方面。“超声波检测分析仪,除了检测焊点质量外,还主要对涂胶系统的质量进行控制。”桑波解释说:“焊接完成后,点与点之间会有一些缝隙存在。涂胶主要是保证车辆的密封、减震、降噪、隔热、防腐、防锈等性能,因而涂胶宽度、连续性、位置等都需要实时监控。”

焊接二车间就是吉利无灯工厂的典型,整个车间可以24小时不间断无灯生产,无处不在的AGV送料机器人与不停休的KUKA机器人,还有时刻不停歇的PMC智能监控系统,都是为了极致的效率。

“机器操作的精确度和稳定性都远远高于人工,24小时稳定运转。”李晓川称目前他还没有遇到过机器人操作出现质量问题,“我们解决的都是一些需要对机器人进行定期保养的小问题 。”

精确到“一丝”的高标准

从2010年开始,中国制造业总体规模连续十四年保持全球第一。而从2024年前五个月来看,汽车行业利润已居于制造业首位。背后的原因就在于汽车行业一直持续优化结构。吉利汽车作为国产汽车产销量前三的汽车品牌,产业链、供应链的韧性与安全水平一直在持续提升,一些重点领域和关键环节取得了创新性突破,无论