一路长安:长安汽车从新能源向数智化发展

焊接车间里“蓄势待发”的AGV无人运送车

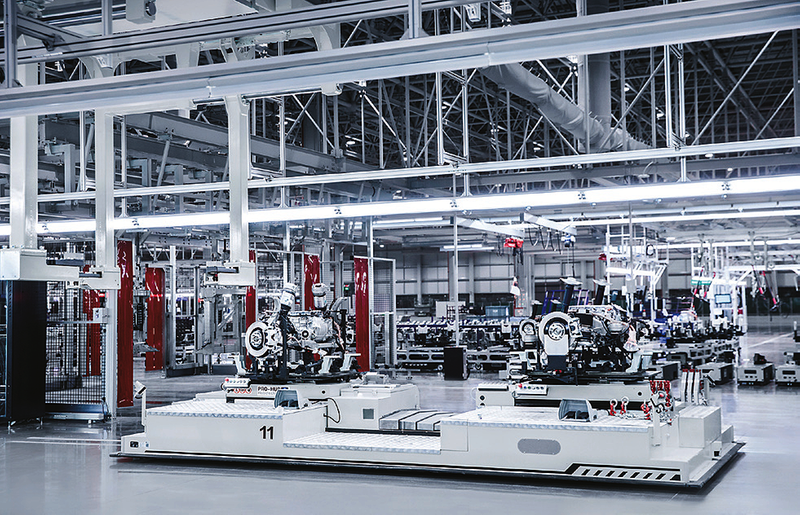

焊接车间里“蓄势待发”的AGV无人运送车  总装车间里的智能化设备

总装车间里的智能化设备 车间的自动化率达到了30%,行业内大部分是20%多,领先行业内水平。”

说起装配线体的防错机制,杨静若介绍道,“用户的购车订单送达工厂经解析为生产任务后,物流就会进行相应零部件的分装打包。我们看到的蓝色打包车会经由这些AGV无人运送车将相应的装配零部件运到线边,再经由一线员工根据订单的配置进行装车。旁边的OT屏会显示装配车辆的相关信息以及需要操作完成的工序,哪步做了、哪步未做都会显示。长安汽车大量运用EP防错技术,以保障装配质量。涉及EP防错或者关重件的部分,我们都会有精确追溯。EP防错主要是现在同一生产线上的汽车配置需求各不相同,不同配置的车需要的某些零部件是不同的。所以,在装配线束等易混件的时候需要进行扫码,而关重件部分,比如安全气囊、转向柱总成、前显示屏这些也需扫码后再装配。如果员工没有装,现场就会播报哪个工位、哪步操作未完成,这样每个零件都能精准装配,防止错装漏装。同时,车间数字化系统提供可配置质量门,所有的关重件装配、关键扭力点等,均可实现生产过程透明化管理,将装配问题扼杀在摇篮中。”

听着杨静若的介绍,记者仿佛看见了一颗螺钉,它如何从物流被挑选分装打包后,经由AGV运送车送至作业线,经一线员工扫码溯源后,被扭力枪装配到车身,如果螺丝没有拧到位,亮红灯报警且装配线停下,直到再经历一次扭力枪完成装配的一整个画面。而这次“二进宫”的经历会作为一条数据被记录在系统,最后客户拿到车扫描车辆VIN码,也会看到车之前出现过什么问题。当然,这是每个零部件在作业线上都要经历的,也是严把流程和质量关的体现。

说起数智工厂的全域5G应用,杨静若指着一个白色小方盒说道,“这个就是实现我们整个工厂全域5G的‘秘密’——散落在总装车间各个地方的联通信号盒。我们的班组长和工程师,人手一个平板电脑,在上面我们可以线上实时处理车间的各种情况,包括一些数据的收集都可以在上面完成,这少不了全域5G应用的实现。”

在数智工厂,华为提供数字化转型方法论作为指导,基于“一云一网一平台”的先进架构,保障实施落地;中国联通则提供5G最新技术,辅助C2M整体架构和业务落地。在5G最新技术和最新工控物联网技术加持下,规模化完整使用5G端到端特性连接生产设备、人员、物料、工艺数据。数智工厂拥有4个5G宏站,329个5G微站,连接5大类25小类103个5G+场景,实现1.2万多台设备组网,采集效率达100万点位/秒。

数智工厂冲压车间的冲压生产线已实现100%自动化,是长安自主品牌首条钢铝混合生产线,能够灵活应对不同材料的生产需求。冲压线可自动完成材料分张、传送、清洗和对中,并在“大压床”完成零件的拉延、整形、冲孔、切边工序。冲压线尾采用了“在线AI质检+离线质检”综合检测方案,可实现1秒完成产品全方位质检及信息录入,配合应用边缘算法对数百个质控点进行实时检测,大大提高质检的自动化和准确率。

升级后的焊接车间的自动化程度现在提高到了95%以上,185个焊接工位和471台自动化机器人分布在车间各处,提升焊接作业的精准度,并通过大量引入新型的铝合金铆接工艺,提升车身强度。在焊接车间,AGV无人运送小车穿梭于各个焊接工位之间,将各种零部件运输到指定地方。据了解,针对车身侧围强度,焊接车间采用一体式热成型技术,侧围内板强度是普通汽车的两三倍。

值得关注的是,在数智工厂全自动化柔性无人化压铸生产车间里,包含了熔化、压铸、后处理、机加、装配五大工艺,拥有4台7700吨压铸机。热门车型长安启源E07采用前、后一体化压铸工艺,将163个件集成为2个